Det er en av de fem produsentene av solcellepaneler I Europa. I Slovenia produserer Bisol-fabrikken, opprettet i 2004 og ligger i Prebold, 30 minutter nord for hovedstaden Ljubljana, solcellepaneler med full kapasitet. Markedet blomstrer allerede, og blomstrer i år. Gjennom 2022 bør Bisol registrere en 100 % økning i omsetningen. Krigen i Ukraina og de økende energiregningene som følger med konflikten oppmuntrer et stort antall enkeltpersoner og selskaper til å ruste seg til å produsere fornybar energi.

«I Frankrike, hvis alle hus var utstyrt, ville 3/4 av husholdningens behov bli dekket»sier Marie Juyaux, administrerende direktør iOscar Power. Dette franske selskapet, som forsyner seg spesielt fra Bisol, selger sett til enkeltpersoner for å utstyre hjemmene deres selv, uten å gå gjennom en installatør. Resultat: gjennomsnittlig billett er 5000 euro når det tar 15 til 20 000 euro hvis du ikke vil rote rundt.

Ønske om å utvikle europeisk kunnskap innen solcellepaneler

Bisol ble grunnlagt i 2004 av to barndomsvenner som gikk på samme elektroingeniørskole, og er i dag uten tvil den største europeiske produsenten av solcellepaneler. Etter å ha hentet celler fra Kina (98 % av produksjonen kommer fra Kina eller Taiwan), prøver Bisol å hente de fleste andre komponenter fra Europa. Baksiden (beskyttelsen bak panelene) kommer fra Italia, glasset er tysk eller noen ganger fransk (Saint-Gobain), etc. «Vårt mål er å finne så mange komponenter som mulig i nærheten av hjemmet for å begrense karbonavtrykket»sier Dag Kralj, medlem av Bisols styre.

«Noe av produksjonen vår er til og med klassifisert som «lavkarbon» fordi polysilisiumet for solcelleceller kommer 70 % fra Norge og 30 % fra Kina, men det er laget av resirkulerte materialer., legger Julie Regeon til, Bisol-representant for Frankrike. Og disse panelene, garantert i 25 år, selges kun mellom 20 og 30 euro dyrere enn en modell fra Kina, en stor tour de force.

Solcellepaneler: fra sand til silisium og deretter til solcelleceller

Det første grunnleggende materialet for å få et solcellepanel er … sand (eller kvarts). Faktisk er det dette råmaterialet som, ved å varme det opp til en høy temperatur (1700°C), tillater fremstilling av silisium. Komprimert til ingots, kuttes den i veldig tynne ark (wafere på engelsk). Tykkelsen er nær tykkelsen på et papirark (130 til 300 mikron). Deretter polariseres hver celle, noe som vil tillate elektroner å migrere fra det ene ansiktet til det andre takket være solens stråler. Det er dette som gjør elektrisitet mulig. For å begrense dets naturlige skinnende (og derfor reflekterende) utseende, påføres et anti-reflekterende belegg på den ene siden av cellen. Det er dette som gir polysilisium det karakteristiske blå utseendet. På den andre siden, ikke utsatt for sol, limes aluminium.

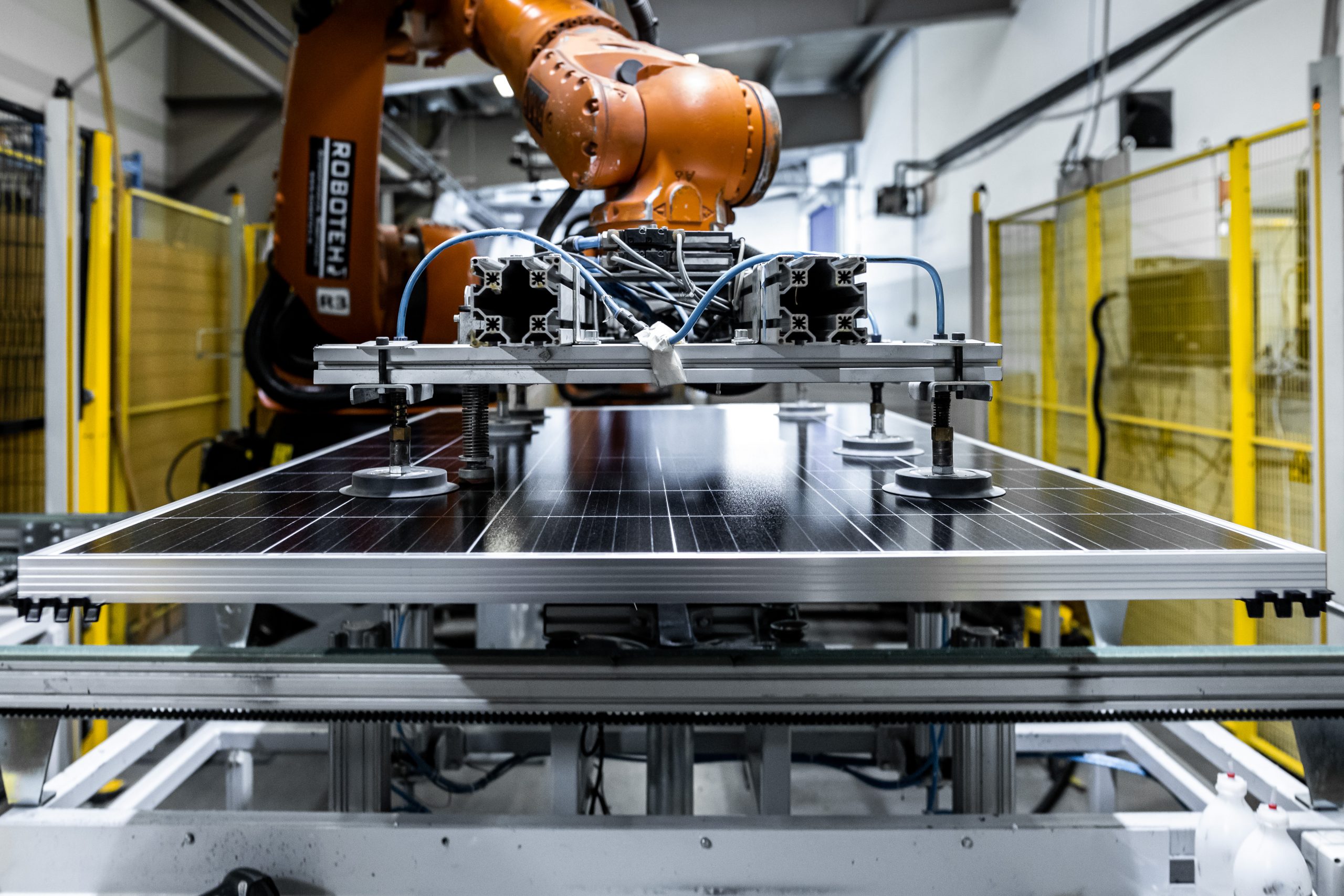

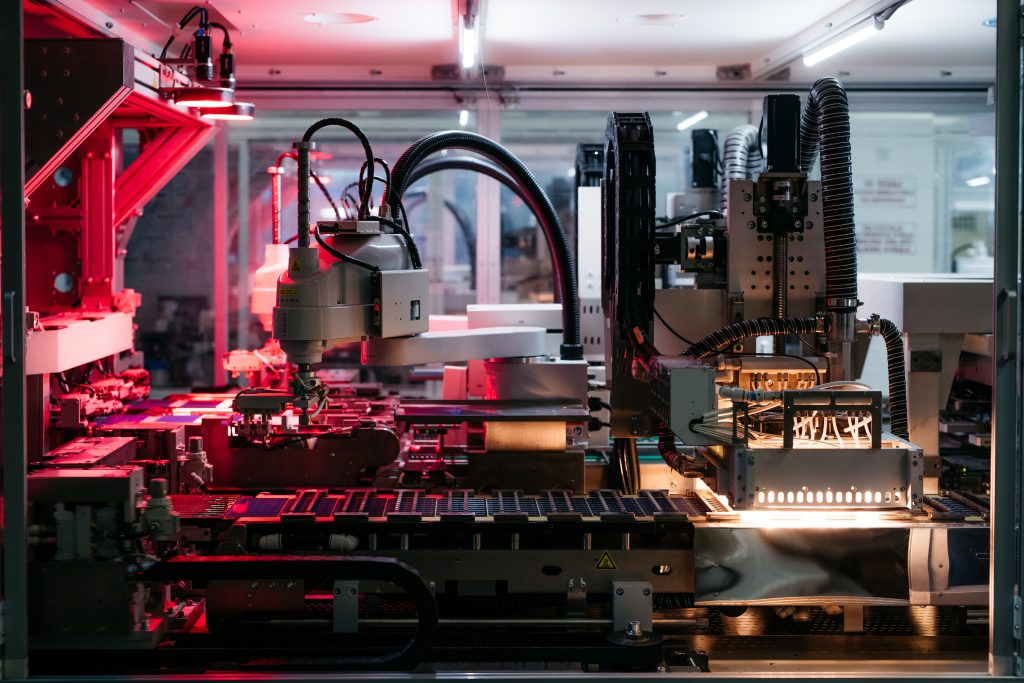

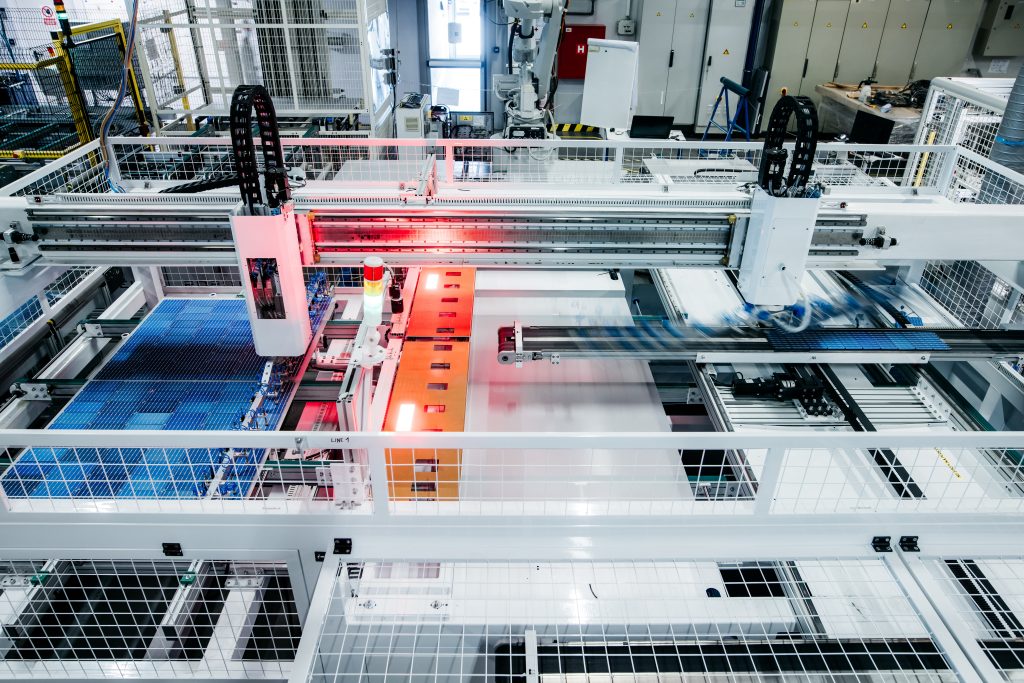

Det er på dette stadiet at Bisol mottar cellene laget i Kina (kunnskapen eksisterer ikke lenger i Europa i dag). På sine produksjonslinjer vil den slovenske fabrikken deretter kutte cellene til ønskede dimensjoner. Han vil deretter kompilere dem og påføre metalltråder på dem, sveiset med laser. Oppdraget ditt vil være å kanalisere og samle elektroner for å generere elektrisk strøm.

Flere lag med beskyttelse for å sikre holdbarhet i minst 25 år

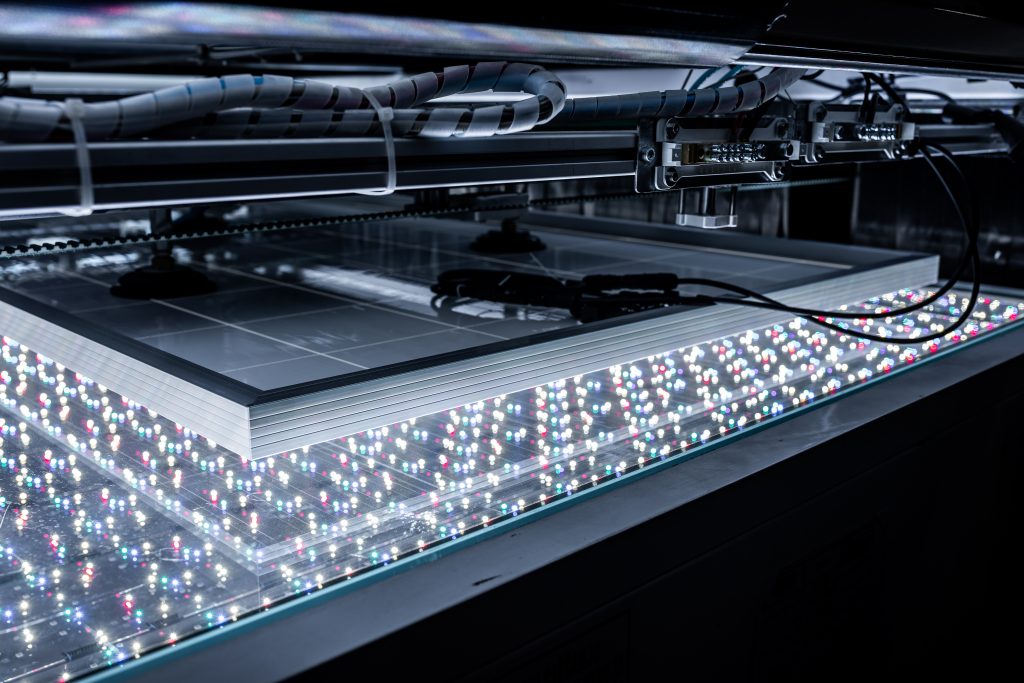

Deretter avsettes en plastfilm, et lag av EVA (etylen-vinylacetat). Ved oppvarming fester den seg til cellene og sikrer motstand mot fuktighet i minst 25 år. Dette trinnet er spesielt delikat for å sikre at beskyttelsen er godt forseglet. EVA varmes opp ved 150°C i kort tid (2 ganger 8 minutter). Derfor er det så varmt på produksjonslinjen. Selv midt på vinteren er det ikke nødvendig å varme opp planten.

Mellom de to oppvarmingstrinnene sørger Bisol-arbeidere for at luften mellom platen og solcellecellene blir godt sugd ut. Teamet sjekker også for luftbobler som kan skade operasjonen. «Du må sørge for at alt er smeltet sammen og det er ingen risiko for delaminering (foliasjon) over tid. På 16 år har dette aldri skjedd oss. Ikke en eneste gang,» forsikrer oss Dunja Seme, ansvarlig for produksjon av Bisol.

Ulike typer finish… og funksjoner

En tynn glassplate (6-7 mm) legges deretter på siden som er utsatt for solen. På den andre siden limer vi bakarket. Det er et Tedlar-ark (polyvinylfluorid). Det er mulig å bruke farget glass for å gi et mer estetisk utseende til solcellepanelet. Flisfarge, hvit, helt svart … mulighetene er uendelige. Og den variable avkastningen.

Faktisk, avhengig av fargen, som fungerer som en slags barriere for solens stråler, vil energien som produseres være større eller mindre. Et klassisk panel (svart og hvitt eller helsvart) vil ha en gjennomsnittlig virkningsgrad på 380 kWh sammenlignet med 220 for hvitt, 320 for mørkebrunt og 300 for grønt, for eksempel. Mer estetiske, men mindre effektive, de er også dyrere å kjøpe. Opptil tre ganger avhengig av modell.

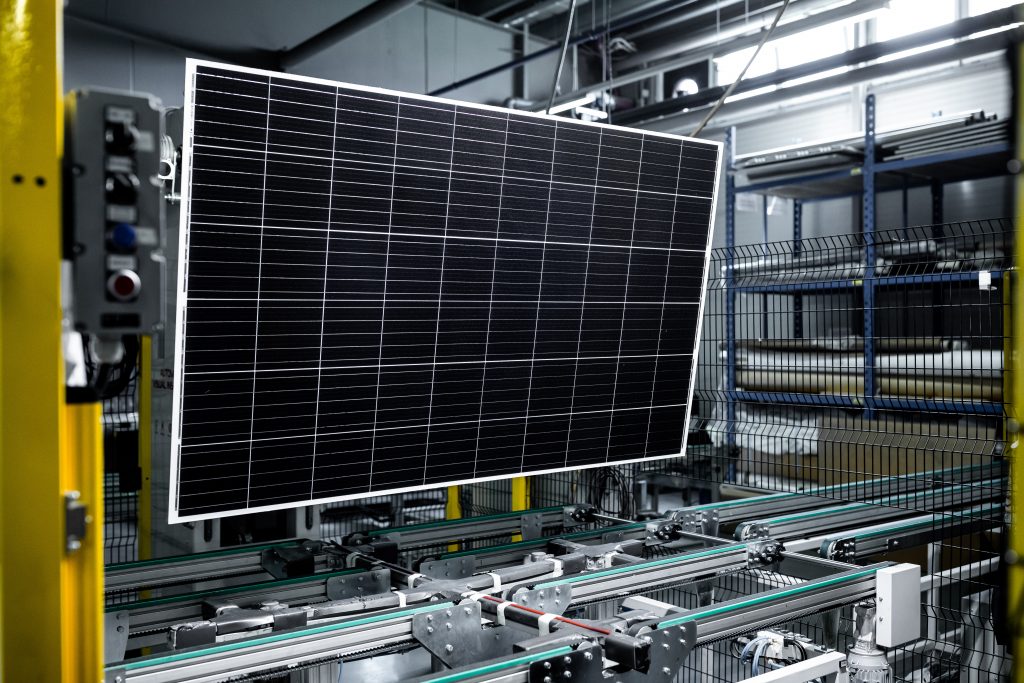

Ferdig stell, verifisering og forsiktig pakking

Til slutt plasseres solcellepanelet i en aluminiumsramme. De nødvendige koblingene legges til for å kunne koble panelet til en omformer. Dette vil da lage lenken til huset. Enten direkte med husets elektriske krets, eller med et eksternt batteri for å lagre den fornybare elektrisiteten som lages. Sistnevnte er fortsatt dyrt: svært ofte dobler det prisen på å utstyre et hus med solcellepaneler.

En siste sjekk ved å slå på solcellepanelet kort, en sluttrengjøring og deretter pakkes panelene nøye slik at de ikke lider under transport. «Totalt tar det 6 timer å lage et solcellepanel. I det første semesteret var kriminaliteten 0,001 % i panelene.skryter av Dunja Seme.

En solcelleproduksjon under spenning

Rundt 2500 solcellepaneler forlater Bisol-fabrikken hver dag. For å møte etterspørselen jobber vi der 7 dager i uken og 24 timer i døgnet (fire team på 17 personer). Bisol eksporterer hovedsakelig til Europa (Italia, Benelux og Frankrike i spissen) samt til Storbritannia, Sveits og Balkan. Bisols bygninger er dekket med panel, og selskapet leier ut de omkringliggende takene for å produsere strøm. «Totalt produserer vi 20 MW fornybar elektrisitet. Og kun 11 % brukes av fabrikken. resten selgessier Dag Kralj.

Bisol ser etter nytt land for å utvide produksjonen. Til tross for hard konkurranse fra Asia blomstrer virksomheten deres. Bisol, som omsatte for 45 millioner euro i 2021, forventes å mer enn doble dette beløpet i år. Dag Kralj forventer en omsetning på rundt 95 til 100 millioner euro ved utgangen av 2022.

Del innlegget «Rapport: hvordan lages solcellepaneler»

«Subtilt sjarmerende zombieelsker. Hipstervennlig tv-fanatiker. Profesjonell ølnerd. Skaper.»