I dag er bærekraft- og miljøspørsmål stadig mer aktuelle gitt utfordringene vi står overfor med å redusere global oppvarming og forbruk av ikke-fornybare ressurser. Denne trenden påvirker alle sektorer, uavhengig av aktiviteten de utfører eller bransjen de opererer i. de additiv produksjon er kalt til å møte dette globale behovet ved å tilby et alternativ til tradisjonelle produksjonsmetoder. Det er i denne sammenhengen F3nice passer, startupen som 3Dnatives har valgt ut for november måned. Faktisk har det italienske selskapet forestilt seg en løsning for å produsere metallpulver på en bærekraftig måte, og fremme et sirkulært økonomi-økosystem. Vi intervjuet dem for å fortelle oss mer om deres innovative prosjekt!

3DN: Kan du presentere deg selv og F3nice?

Vi er F3nice, en innovativ italiensk startup basert i Italia og Norge. Vi er stolte av våre sterke røtter i landet vårt, en faktor som vi mener skiller oss i markedet på grunn av vår utmerkede kunnskap innen produksjon, stål og metallurgi. Faktisk er oppstarten vår basert på erfaringen hovedsakelig levert av de to medgründerne av F3nice, Matteo Vanazzi og Luisa Elena Mondora. Deres materialtekniske bakgrunn gjorde dem i stand til å identifisere denne spennende forretningsmuligheten ved å krysse spesifikke ferdigheter på høyt nivå innen metallegeringer med 3D-utskriftsmodellen. Med denne visjonen presenterer vi oss selv som en produsent av bærekraftig metallpulver for 3D-utskrift. Faktisk har F3nice sitt opphav i konseptet «føniks», den mytologiske fuglen som finner liv ved å bli gjenfødt fra asken til forgjengeren. Det er nettopp derfor vi har satt oss en ambisjon om å leve opp til navnet vårt, puste nytt liv i skrot og nedlagte deler ved å omdanne dem til metallpulver som deretter mates inn i nye additive produksjonsprosesser.

Matteo Vanazzi og Luisa Elena Mondora, medgründerne av F3nice (fotokreditt: F3nice)

3DN: Når og hvordan ble F3nice født?

F3nice ble grunnlagt i mai 2020, rett under de endeløse månedene med lockdown, og ble faktisk født fra en idé i 2019, etter en grundig analyse av bransjen. olje og gass. Nedbyggingen av marine eiendeler i oljefeltene i Nordsjøen, med fordelene som tilbys i dag av digitale inventarmodeller, on-demand og just-in-time produksjon av reservedeler, gir en flott mulighet til å utvinne og behandle legeringer av høy kvalitet. verdi og for å drive et sirkulærøkonomiprosjekt. I dette scenariet ønsker F3nice å innovere den additive produksjonssektoren mot en mer bærekraftig produksjon, fremme sirkulærøkonomiske økosystemer der det er mulig å dra nytte av synergiene som skapes i industridistrikter eller langs forsyningskjeder. Faktisk, takket være F3nice-prosessen, kan deler av verdien av metallavfall fra produksjonssektoren gjenvinnes gjennom resirkulering og regenerering av virgin pulver. Hovedmålet er å redusere virkningen av 3D-printing på miljøet og ressursene ved å redusere tilførselen av nye ressurser og det tilhørende energiinnholdet, samt CO2-utslipp.

3DN: Hvorfor valgte du å jobbe med 3D-printing?

Additiv produksjon er for tiden en av de mest lovende teknologiene for å revolusjonere produksjonsindustrien. 3D-utskrift gir stor fleksibilitet i produksjonen av komplekse deler, uovertruffen designfrihet og betydelig reduserte ledetider. 3D-utskrift er billigere og raskere, og lar produsenter lage eller reparere deler etter behov og med lokal produksjon, i stedet for å bestille nye deler fra halvveis rundt om i verden. I tillegg representerer den en mye mer bærekraftig produksjonsmodell enn konvensjonell produksjon ved maskinering.

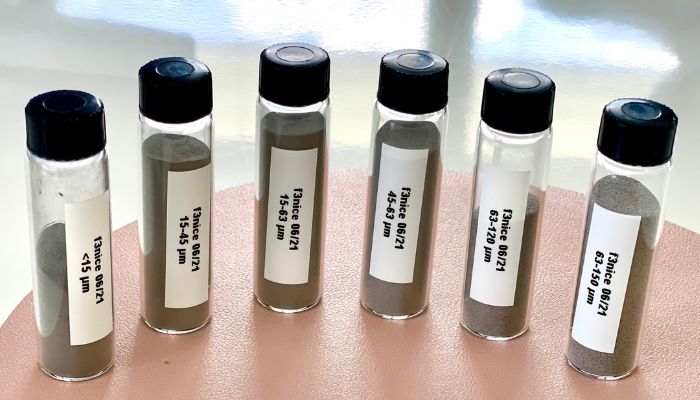

F3nice metallisk pulver (bildekreditt: f3nice)

3DN: Hvordan fungerer din 100 % skrapgjenvinningsprosess for å produsere metallpulver?

Den innovative produksjonsprosessen fra avfall er fordelen til F3nice fremfor sine konkurrenter. Derfor er beskyttelse av immaterielle rettigheter av største betydning, og vi har sendt inn patentsøknader på italiensk, europeisk og internasjonalt nivå. Suksessfaktoren til prosessen vår er tilførselen av materialer som må velges nøye og behandles slik at de er egnet for forstøvningsprosessen, uten noen form for kjemisk forurensning som kan generere urenheter i pulveret som produseres. I tillegg legges det stor vekt på å definere riktig blanding av avfall som skal behandles for optimal forstøvning.

3DN: Hvor viktig er bærekraft i additiv produksjon, og hvordan ser du utviklingen i fremtiden?

De siste årene har enestående oppmerksomhet og ressurser blitt viet bærekraftspørsmål i mange bransjer. Blant annet har produksjonsindustrien vært sterkt involvert i denne prosessen og vil bli det i økende grad. For eksempel er produksjonen fra malm av ett tonn metallegering ansvarlig for utslippet av 50 tonn CO2 til miljøet. Dette er grunnen til at nye produksjonsprosesser og bedre gjenvinningspraksis er nødvendig. Med denne tilnærmingen anser vi additiv produksjon som den vinnende produksjonsmodellen for bedre å integrere bærekraftskonsepter. Spesielt er miljøpåvirkningen av denne teknologien redusert, sammenlignet med den tradisjonelle CNC-metoden, hovedsakelig på grunn av to aspekter. Den første er materialforbruk: additive produksjonsprosesser er mer effektive enn konvensjonelle løsninger når det gjelder materialinngang for å produsere den samme komponenten, fordi 3D-utskriftsprosessen bare bruker det nødvendige materialet uten å produsere avfall eller flis (bortsett fra substratet som skal fjernes etter utskrift ). Det andre aspektet refererer til avfallshåndtering: takket være en mer effektiv bruk av råvarer reduseres produksjonen av avfall betraktelig. Videre kan avfall fra additive produksjonsprosesser gjenvinnes og settes i sirkulasjon med svært høye hastigheter (nesten 100 %) i en sirkulærøkonomisk tilnærming.

Bildekreditt: F3nice

I dag må komponentproduksjonen gå fra et system som produserer endelige deler og avviser avfall uten å gjenvinne det, til et system som minimerer utnyttelsen av hver ressurs. Dette er fremtidsscenarioet denne industrien må plasseres i, som en utfordring og en ambisjon om å bidra til bevaring av planeten vår under prinsippet om at alle, og hvert selskap, må gi sitt eget bidrag. I vår visjon representerer bruken av additiv produksjon den enkleste og mest effektive måten å lukke produksjonssyklusen på, som om det var det manglende leddet å gå fra en lineær modell til en sirkulær modell. Vi tror at 3D-utskrift er satt til å omforme produksjonen slik vi kjenner den i dag.

I vårt tilfelle vil miljø- og energifordelene kvantifiseres gjennom en livssyklusanalyse i henhold til ISO 14044, som for tiden er i prosess, og sertifisert av et eksternt sertifiseringsorgan. I fremtiden, avhengig av europeiske og internasjonale forskrifter, kan CO2-besparelsene forbundet med F3nice-pulver verdsettes gjennom karbonkreditter og dedikerte systemer som ETS-mekanismen på europeisk nivå.

Bildekreditt: F3nice

3DN: Hva er de fremtidige prosjektene til F3nice?

Vår vekststrategi tar sikte på å oppnå en global tilstedeværelse, med lokale produksjonsanlegg i strategiske områder for å muliggjøre globalt distribuert produksjon. Etter byggingen av det første atomiseringsanlegget i Norge, hvor vi allerede har funnet strategiske partnere og potensielle kunder, inkluderer utvidelsesplanen andre anlegg i Midtøsten, Sørøst-Asia, Latin-Amerika og Fjernøsten, samt andre markedsmuligheter som vil oppstå i fremtiden når vi lokaliserer produksjonen andre steder. Vi tror at den potensielle etterspørselen etter F3nice-pulver vil være høyere i de regionene hvor den tradisjonelle stålindustrien ikke er til stede, det vil si hovedsakelig i Nord-Amerika, Europa, India og Fjernøsten (Kina, Sør-Korea og Japan).

3DN: Et siste ord til våre lesere?

Spenn fast og gjør deg klar til å være vitne til revolusjonen i verden av additiv produksjon, F3nice kommer!

For mer informasjon om F3nice, vennligst klikk HER.

Hva synes du om vår 3D-lansering i november? Ikke nøl med å dele din mening i kommentarene til artikkelen. Finn alle videoene våre på kanalen vår Youtube eller følg oss videre Facebook Hvor Twitter !

Forsidefoto: F3nice

«Gamer. Faller mye ned. Ivrig baconfan. Webaholic. Ølgørd. Tenker. Musikkutøver.»